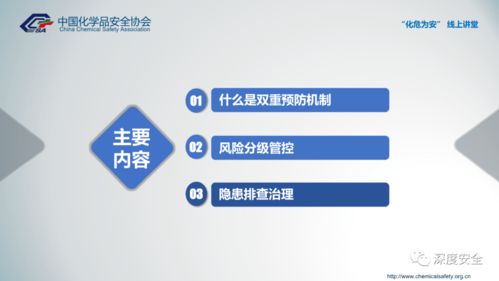

精品PPT 化工企業風險分級管控與隱患排查治理雙重預防機制建設

隨著化工行業的快速發展,安全生產管理已成為企業可持續發展的核心要素。化工企業因其工藝復雜、物料危險性高,面臨著諸多潛在風險。為有效防范事故,構建風險分級管控與隱患排查治理雙重預防機制成為現代企業管理的重要策略。本文將從機制建設的背景、核心內容、實施步驟及管理效益等方面展開論述,為企業提供實用指導。

一、雙重預防機制的背景與意義

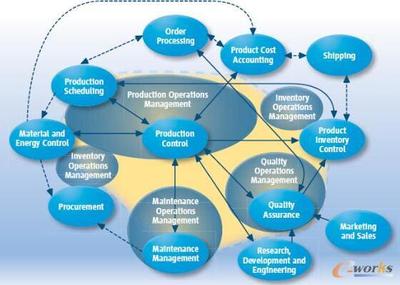

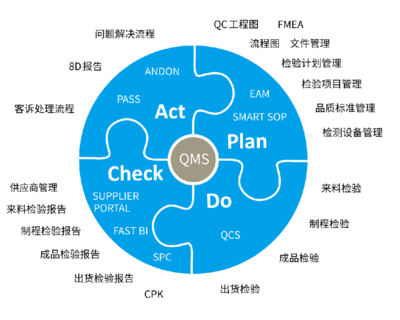

化工行業是國民經濟的重要支柱,但事故頻發嚴重威脅人民生命財產安全。傳統安全管理模式多側重于事后應對,缺乏系統性預防。雙重預防機制通過風險分級管控提前識別潛在危險源,再結合隱患排查治理動態消除隱患,形成閉環管理。這一機制不僅符合國家安全生產政策要求,如《安全生產法》的強化,還能提升企業本質安全水平,降低事故發生率,保障員工健康和社會穩定。

二、風險分級管控的核心內容

風險分級管控是雙重預防機制的第一道防線,旨在通過科學方法評估和控制風險。具體包括:

1. 風險辨識:全面識別生產過程中可能存在的危險源,如化學品泄漏、火災爆炸等,采用HAZOP、JSA等工具進行分析。

2. 風險評估:根據風險發生的可能性和后果嚴重性,劃分風險等級(如高、中、低),并制定針對性控制措施。

3. 風險控制:實施工程控制、管理控制和個體防護,例如安裝自動監控系統、優化操作規程,確保高風險環節得到有效管理。

通過分級管控,企業可優先處理重大風險,實現資源優化配置。

三、隱患排查治理的實施流程

隱患排查治理作為第二道防線,側重于日常檢查和整改,確保風險控制措施落地。流程包括:

1. 隱患排查:定期組織專項檢查,利用檢查表、巡檢系統等工具,覆蓋設備、工藝、人員行為等全要素。

2. 隱患登記:對發現的隱患進行分類記錄,明確責任部門和整改時限。

3. 隱患治理:采取立即整改或限期整改措施,并跟蹤驗證效果,防止復發。

4. 持續改進:通過數據分析,識別薄弱環節,優化管理流程,形成PDCA循環。

該流程強調全員參與,培養安全文化,使隱患無處藏身。

四、雙重預防機制的實施步驟

企業建設雙重預防機制需系統規劃,可分步驟進行:

1. 頂層設計:成立專項小組,制定實施方案,明確目標和責任分工。

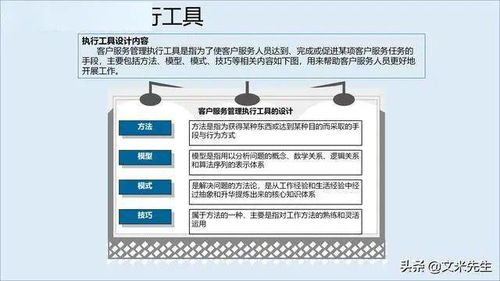

2. 培訓宣貫:對員工進行風險意識和技能培訓,確保全員理解并參與。

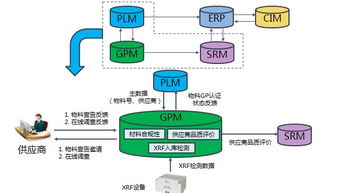

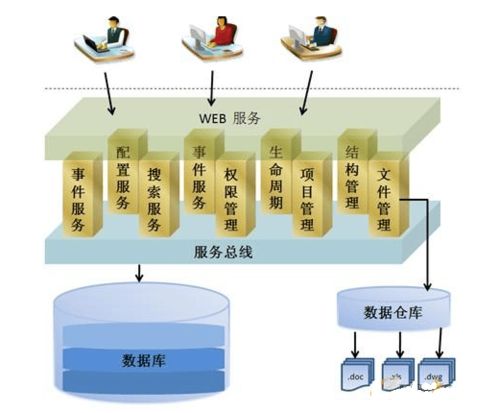

3. 系統建設:整合信息技術,如搭建風險數據庫和隱患排查平臺,提升管理效率。

4. 試點運行:選擇關鍵車間或環節試點,積累經驗后全面推廣。

5. 評估優化:定期評估機制效果,結合 audits 和反饋,持續改進。

實施中需注重與現有管理體系(如ISO 45001)的融合,避免形式主義。

五、管理效益與展望

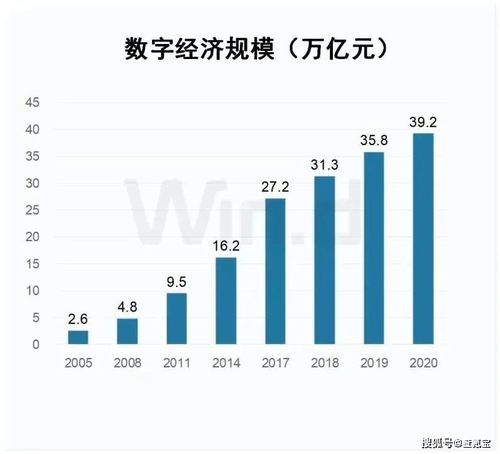

雙重預防機制的建設能帶來顯著效益:事故率下降、運營成本降低、員工滿意度提升,同時增強企業合規性和市場競爭力。未來,隨著智能化技術的發展,化工企業可引入大數據、物聯網等手段,實現風險預測和智能排查,推動安全管理向數字化、精細化轉型。企業應將其作為長期戰略,筑牢安全防線,為行業高質量發展貢獻力量。

風險分級管控與隱患排查治理雙重預防機制是化工企業安全管理的基石。通過系統建設,企業不僅能應對監管要求,更能構建主動預防的文化,實現安全與效益的雙贏。建議企業管理層高度重視,投入資源,推動機制落地生根。

如若轉載,請注明出處:http://www.883889.cn/product/14.html

更新時間:2026-02-10 05:13:18